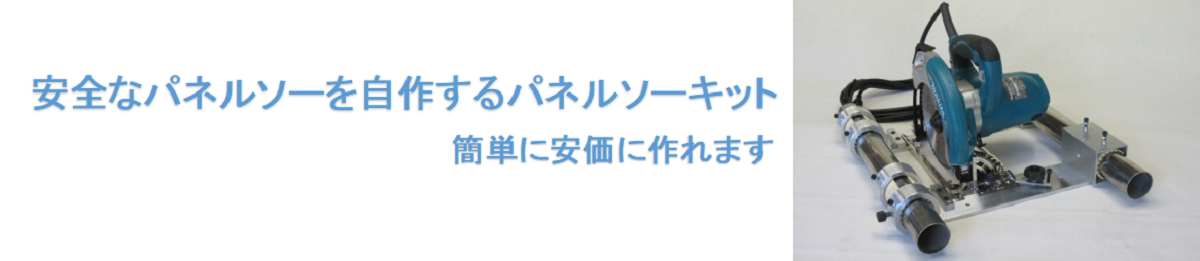

GIZMOでは簡単で、しかも安価に作れるパネルソーキットを開発・製作・販売をしています。

改良を繰り返して、いままで200人を超える方にお使い頂いています。

まずはギズモのパネルソーと一般のパネルソーの違いを説明します。

自分で作るパネルソー

最近では、すこし大きめのホームセンターに行くと、たいていは合板などをカットしてくれるサービスをしています。

一般的なパネルソー

ホームセンターの工作室などに置いてあるのが、写真のようなパネルソーです。

(この写真はGIZMOの工房ですが・・・)

昇降用のモーターなどが上に乗っているので、3尺X6尺のタイプなのですが、かなり大きいです。(W:3800 H:3200 D:1300)

背が高いので、工房の天井を抜いてしまいました。

この高さのことで、プロの建具屋さんでもパネルソーを置けない所があります。

パネルソーは、大きい板を真っ直ぐに直角に切るという、言ってみれば単能機ですが、楽で安全な機械です。

通常は材の押さえに圧搾空気を使うので、コンプレッサーが必要となります。

また、大型の集塵機が必要です(写真の右に少し写ってます)

動力(200V)が必要です。

パネルソーを自分で作る?!

パネルソーキットは、この安全なパネルソーを自分で作ってしまおうというキットです。

必要に応じて小さくも大きくも自在に作れます。→ ユーザー使用事例

と言っても限度はありますが。

あまり現実的ではありませんが、大きい方は高さ6mまでは市販の材料で作れます。

標準の190Φ丸ノコであれば、最大厚62mmで高さ1820mmを切り抜くタイプで、天井高は2500mm以内で実現できます。

押圧板を付ける場合は、最大厚は40mmになります。

ちなみに上の写真のパネルソーの最大切断厚は58mmです。

165Φの丸ノコを使う場合は最大厚50mmで高さ1820mmを切るのに天井高は2345mmで可能です。

コアキット(49,800円)を元に、単管、SPF、コンパネなど、入手しやすい安価な材料で自分で作ると、10万円以下で大きなパネルソーと遜色ない安全なマイパネルソーが実現できます。

さらに、ビックリすることに、普通のパネルソーではできないことができるようになります。

写真は3×6版の丸ノコ付き完成品です。

この写真にはオプションのワーク押圧板・集塵カバー・オートストップスイッチは付けていません。

上の写真はMkⅡ(旧型)のものですが、現行モデルのMkⅢは下の写真です。

工房で使っている4×8版で、工房内を移動しやすいように台車をつけています。

MkⅡ(旧型)に比べて現行モデルのMkⅢは、各要所をSUS(ステンレス)化し、メジャーをアルミにしました。

ちなみに、向こうに写っているのは、大径(350mm)の丸ノコを取り付けたものです。

パネルソーキット

パネルーキット GIZMO PSK Mk-Ⅲは、多くの切断加工機の長所を継承しつつ、短所を軽減した、安全で安価なパネルソーを自分で作ろうというキットです。

しかも安価な多機能機として!

コアキットをベースに丸ノコなど手持ちの工具を組み合わせて、パネルソーを始め、スライドソー、クロスカットソー、そして自作ロボットなど、直線運動を必要とするさまざまな工作機械を、自在安価に作っていけるように作られています。

キットの特長

- コアキットがあれば、いつでもどこでも手に入る安価な材料を使って、パネルソーを作ることができる

- 直動ユニット2分割方式により、小さなものから大きなものまでがセット可能

- 普通のパネルソーでは困難な硬木の厚物縦切りができる

- コアキットからの完全自作から、すぐに使える完成品まで5段階から選べる

- 長手の留や溝加工が手軽にでき、さらに両面バリなしのケビキ加工もできる

- 木屑や砂塵の中でも使用できるメンテナンスフリーのベアリング

- コンパクトかつ軽量に作り、現場に持ち込むこともできる

- 家庭用100V電源が使える

安全なパネルソー

パネルソーキット開発の大きな目的の一つはケガを減らすことでした!

とても危険で怖い昇降盤

昇降盤や手押しカンナ盤のように、刃に向かって材を手で押していくというパターンは、基本的に危険といえます。

かく言う当人も指は無くなりませんでしたが、けっこう痛い思いをしました。

今でも昇降盤を使う時はかなり緊張してドキドキしてしまいます。

つい最近も、木工仲間の2人の友人が相次いで指を切断してしまいました。

ちなみにこのお二人はもう何十年ものかなりのベテランで、かつギターの仲間でしたが楽器が弾けなくなってしまい、もっと強く勧めるべきだっとと悔やんでいます。

しかしながら、自分もそうでしたが、ケガをするまで解らないのです。

本当に困ったものです。でも後悔を先に立てることはできると思います。

ということで写真の危険で怖い昇降盤は、いまではまったくと言っていいほど使わなくなり、現在は作業台と化しています。

ボッシュでも出したようですが、アメリカにはSAWSTOPという、この手の事故を防ぐすぐれものの昇降盤がありますが、指は無くならないものの、やはり痛い思いはするでしょう。

パネルソーは材を置いて、刃を近づけるというやり方なので、基本的に安全側にあるといえます。

当GIZMOの工房ではフルオートの大型パネルソーと、このキットで作ったパネルソーを使っていますが、安全の面から言えば手動であることがさらにいいことがわかりました。

フルオートは便利には違いないのですが、コワイこともあります。

例えば、材料の押さえはフットスイッチによっていますが、万が一なにかの加減で手をはさまれてしまった時など、安全装置および緊急停止スイッチはありますが、断線していたり、手が届かなかったりしたらアウトです。

その点、手動式ならば、まずそんなことは起こりません。

さらに丸ノコ側のスライドユニットをバランサウエイトよりも少し重くすることにより、半自動運転でまったくの手放しでカットできるので、ケガができないことになります。

また、同等の性能の横切り傾斜盤に比べて、占有面積は15%以下で済みます。

パネルソーキットは受注生産です。製作期間は、ご入金確認後2週間(コアキット)から4~5週間(完成品)です。

時期によって混み具合が違いますので、納期についてはお問い合わせください。

安全で楽チンなモノづくりを楽しんで下さい!!

工房主のプロフィール

木工仲間の指が次々に無くなっていくのを見て、これはイカンということで安全で安価なパネルソーを開発することにしました。

令和2年9月現在で初代のMk1から現在のMk3まで二百数十台を製作してきました。

皆さんにこのパネルソーをお届けし、ケガ防止のためにガンバッテいきます。

ドゥーパで取り上げられました

ドゥーパ2010年9月号

記事の内容はこちら

「おもしれ~やクラブ」運営中

モノ作りの「おもしれ~やクラブ」というブログにパネルソーに関連した記事を載せています。