福井県のnoma wood工房様

福井県在住の女性の木工作家さんからのメールです。

豊福さま

こんにちは。

現在パネルソー使わせていただき、大変重宝しています。

今まで丸鋸で定規を使って切っていたのが、本当に楽になりました。

ベニヤもバリも出ずに、綺麗に切れます。

私は現在木工を自営でやっていますが、工場も天井が低く、パネルソーは夢のまた夢だと思っていました。

仕事を始めた当初は大きいものを作る予定でなかったので、工房もそこまで広くはありません。

だんだんと大きなものを作る仕事が増えていき、パネルソーを使いたい時は近くの建具屋に借りにいっていました。

しかし、無駄な時間と労力で、疲れていました。

そんな時、その建具屋が火事になり、完全に八方塞がりになりました!

必死になって小型で安いパネルソーというものはないのかと探していた時、インターネットの検索でたまたま出てきたのが豊福さんのホームページでした。

これをみた時、道が開かれたようで、神様の助けとしか思えませんでした。(デジタルの世界でもこういう出会いってあるんですね)

私はフルキットの注文にして良かったなと思いました。

物作りをしているとは言え、機械に疎くて、本当に組み立てられるのか不安がありました。

ビデオがあって本当に助かりました。

ありがとうございました。

建具屋が火事になって、私にとって本当に試練の時でした。この先の仕事をどうするか悩みました。

パネルソーを置くために工房を広げるにはお金がかかりすぎるし。

こんなニッチな商品を作っていてくださったことに感謝です。

私もお客さんに痒いところに手が届くものを作っていきたいと思います。流行や値段に左右されずに。それが強みになるように。

ご覧のようにカット中は全く機械に触ってないので、ケガはできません!

noma wood工房の野間様は丸ノコ付フルキットとオプションのワーク押し圧板・オートストップスイッチから製作されています。

バックパネルがチークのゴージャスなパネルソーですね

リミットスイッチとフットスイッチ

オートストップスイッチのコントロールボックス

面白い工夫・キレイな仕上がり、松本のギター工房 名須川工房様

松本のギターの工房、名須川様の工房をお尋ねしました。

3×6版のベースキットから作られています。

GIZMOの工房で使っているものは恥ずかしくて、とても見せられないほどに非常に綺麗な作りです。

名須川工房さんのパネルソー

「フレームは普通の単管で作りました。始めは簡単に作れると思ったのですが、クランプを一つ締め付けると全体に影響を及ぼしてしまって、なかなか平面が出ずに手間取りました。

SPFで作った方が楽だったかもしれません。

単管で作るメリットとしては、重量のあるものが作れるので、厚い堅木の切断時にも安定感があることでしょうか。

いずれにせよこのスライドユニットは優れものです。

大型のスピーカーボックスも作っているのですが、材料が1000x1000x30tのロシアンバーチで重さが30kgもあり、これまでは昇降盤でカットしていましたが、取り回しが大変で、直線を出すのに苦労していました。

このパネルソーが出来たおかげで、すごく楽に安全にカットすることができるようになって重宝しています。」

独特の工夫をいろいろとされています。

頑丈な直角微調整台

例えば、30kgものワークをドンと置くので、直角調整の部分を特別頑丈にしていたり、

毛引きカット用の把手

ケ引きカットの時にやり易いようにウエイトの下に取っ手を特別に作られたりしています。

このアルミ缶のウエイトはユニークです。アルミ缶の中に鉛を溶かし込んで非常にコンパクトにできています。

また、下のケビキ用の把手はなんとグレーチング用のものを利用したものです。

また、ベースキットが届いた時には

「いや、お見それいたしました。実は、ちょっと不安だったのです。素人さんのいかにも自作的なモノだったらどうしようかと。

私も職人のはしくれだからよくわかりますが、量産品でもなく、手作りに近い製品として、きっちり丁寧に作っていただいているのが納得、満足です。

せっかくなので単管でがっちり作りたいので、早速奮闘しております。

ありがとうございます。」

というメールを頂きました。

(写真のキットはMk-Ⅲです。)

キレイな仕上がり・押圧機構は自作・・・横浜市の久保様

こちらはメーター版のフルキットから作られて、押圧機構は自作されています。

「お世話になりました。やっと完成しました。優れものです!!!。

ありがとうございました。」

「これから色々と工夫し、使いこなせるようにしたいと思っています。

今は大変楽しいです。」

パネコートを使ってキレイに仕上げられています。

上部の躯体への止め方などおもしろく参考になります。

(写真のキットはMk-Ⅲです。)

集塵の工夫・・・熊本のナビプロ様

こちらはキレイなカーショップに併設の工作室ということで、集塵には非常に気を使っておられ、なんとサイクロン集塵機まで自作してしまうという脱帽もののシステムです。ほぼ完全に集塵できているということです。

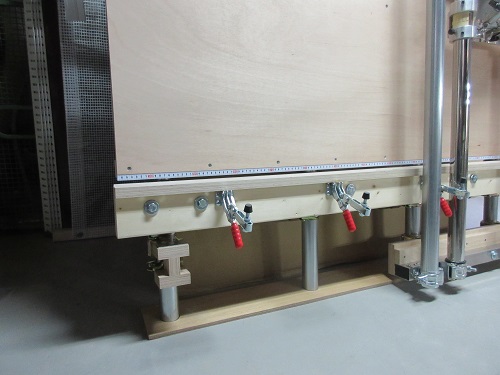

また、ベースキットから作り上げているのですが、バックパネルの途中にメジャーを入れたり、スリットを作り、ワークを固定するクランプを入れられるようにしたりと、様々な工夫をされています。

詳しいブログを作られているのでご覧ください

(写真のキットは先代のMk-Ⅱです。)

集塵の工夫・・・長野の久保内様

集塵に工夫をされているユーザーの方をご紹介します。

こちらの集塵方法のミソは丸ノコ本体と切断箇所をプラ板によって遮断したことだと思います。

普通の丸ノコはモーターの冷却風をモーターから放射状に放出しています。

この冷却風が切粉を辺りに撒き散らすことになります。

この冷却風をプラ板で遮蔽することにより、切粉は素直に下に落ちることになり、これを集塵するという考えです。

これにより8割方は集塵できるようになったそうです。

「パネルソーの集塵に挑戦しています。

少し検討してみたところ、かなり効果のある方法はモーターで発している風を鋸刃によって発生する木屑に直接当てないように分離するのがよさそうです。(この風によって木屑があたり一面に撒き散らされる)

即ち、鋸刃の厚さより僅かに大きい(+0.2~0.3mm程度)スリットの入った透明のプラスチック板(0.5m/m厚を使用してみました)をスライドユニットの下面に鋸刃だけ出して、貼り付ける。

丸鋸の機種によって風の吹き出す位置が異なりますが(噴き出し口が丸鋸の刃カバーの内側の場合も外側の場合も)、丸鋸のプレートの幅くらいの大きさのプラスチック板であれば風の影響をかなり遮断できます。

それに透明なので刃の位置も見えます。(少しはスリットを通ってプラスチック板の上にも飛びますが、これをカバーして集めても僅かな量だったので、私はカバーを取り外してしまいました)

こうすると、後は、ワークとプラスチック板の間に発生する木屑を拾うだけとなりますので、スライドユニットの進行方向(パネルソー下側)の先端に木屑吸い取り口を設ければ集塵できます。

チリトリ型で、材料の厚さに沿って可動する口をつけ集塵機につなげます。

とりあえず試作のもので動いていますが、このチリトリ部分の厚み分だけ、切断可能な材料の厚さが減ってしまいますので研究が必要です。

皆さんはどうされていますか? 出来たら教えてください。」

(写真のキットは先代のMk-Ⅱです。)

熊本では4尺8尺が

4尺8尺のパネルソー

熊本の門岡さんは4尺8尺のフルキットから作りました。

さすがに大きいです。天井が高くていいですね。

この丸ノコは日立のC7MB4で切粉後方排出になっており、集塵がやりやすい形です。

集塵は皆様苦労されているようで、大きなテーマとして本ホームページでもページを作っていこうと思っています。

門岡様からは

「パネルソーでお世話になりました熊本の門岡です。遅くなりましたが、設置完了の画像をお送り致します。精度もかなりよく、使い勝手も満足しています。本当にありがとうございました。

追伸:集塵機も取り付けてみました。」

という、うれしいコメントをいただきました。

(写真のキットは先代のMk-Ⅱです。)

栃木のアリンコ保育園の園長先生

アリンコ保育園の園庭です。広々とした庭のあちこちに遊具や山羊の家などがあります。

おどろいたことに、これらは園長先生を中心としてすべて、DIYの手作りだそうです。

園に隣り合って工房があり、そこでさまざまなものを作っています。

(写真のキットは先代のMk-Ⅱです。)

松本の注文家具作家さんの使用例

この方は松本クラフトフェアの創立メンバーで、現在はクラフトフェアの理事をしておいでです。

「テーブル天板などの厚板は、従来は最初に帯ノコ盤で荒く切断し、次に手押しカンナ盤で面を出し、昇降盤のガイドに当てて木取りをしていましたが、細心の注意を払っても完全な平面を出すのはなかなか難しいし、ケガの危険と隣り合わせでした。

このパネルソーを使うまでは半信半疑でしたが、これを使うようになってからは、従来の危険で、且つ力のいる3つの工程が楽で安全な1つの工程で済むようになり、今では木取りに関しては昇降盤はほとんど使わなくなりました。これは本当に使ってみないと解らないですね。

これはパネルソーなんだけれども、単にパネルソーと言っていいものか?

もちろんパネルソーとしてパネル状のものにも使いますが、メインは硬木の厚物を縦切りするのに使っています。

だからパネルソーという名前ではなく、なにかいい名前はないかと思っているところです。」

愛用の初代MkⅠを 全高2000にしてコンパクトに使っています 40㍉厚の栗を縦切り このまま剥ぎ合わせられます

彼はパネルソーキット開発者と同年代(還暦過ぎ)で筋力も衰えてきているところから、助かっていると話していました。

高さ2m、巾1.2mとコンパクトに組んで使われていました。